VARJENJE IN REZANJA S PLAZMO

Glede na standard ISO 4063

Varjenje:

15 – Plasma arc welding 151 – Plasma MIG welding 152 – Powder plasma arc welding 153 – Plasma arc welding with transferred arc 154 – Plasma arc welding with non-transferred arc 155 – Plasma arc welding with semi-transferred arc

Rezanje:

83 – Plasma cutting; Plasma arc cutting (USA) 831 – Plasma cutting with oxidising gas 832 – Plasma cutting without oxidising gas 833 – Air plasma cutting

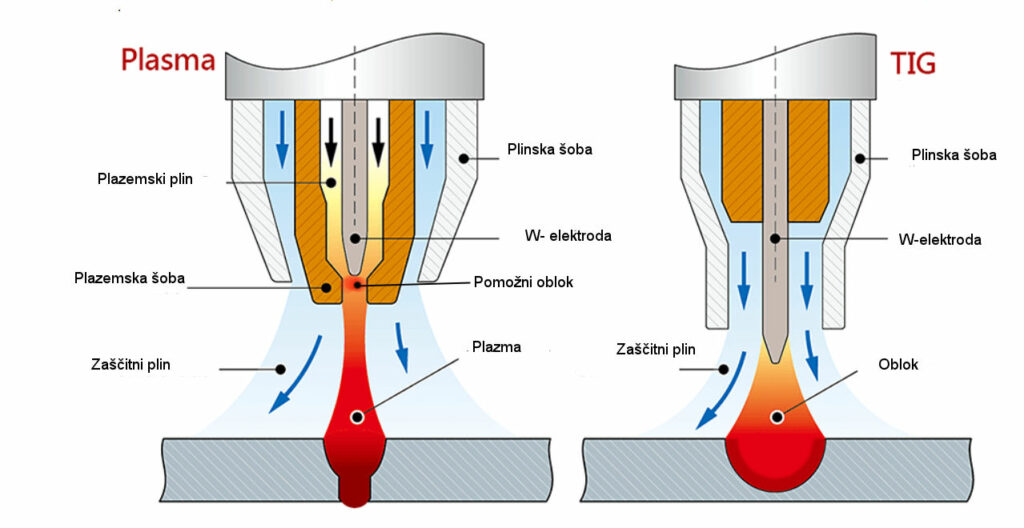

Leta 1941 je ameriška obrambna industrija iskala boljše načine spajanja lahkih kovin, še posebej za potrebe avio-industrije. Rezultat teh iskanj in prizadevanj je bil nov način varjenja. Električni oblok je potreben, da staja kovino, z dovajanjem inertnega plina pa so okrog obloka in staljene kovine ustvarili ščit, ki je preprečeval dostop zraka iz okolice in onemogočal, da bi se stajana kovina vezala s kisikom iz zraka. Ta novi način TIG (Tungsten Inert Gas) je bila idealna rešitev zahtev za visoko kakovostno varjenje. Največ so kot plin uporabljali argon in helij, zato je TIG postopek postal znan tudi pod imeni argonarc in heliarc

Do leta 1950 se je TIG postopek že dodobra uveljavil kot nov postopek visoko kvalitetnega varjenja lahkih kovin. Med nadaljnim razvijanjem TIG postopka so strokovnjaki v Union Carbide`s welding laboratory odkrili, da če zmanjšajo odprtino šobe, ki usmerja plin iz gorilca oz. elektrode (katoda) k obdelovancu (anoda), se lastnosti obloka bistveno izboljšajo. Zmanjšani presek odprtine šobe je zožala električni oblok in povečala hitrost in temperaturo plazme. Temperatura in napetost curka sta se dramatično povišala in zaradi visoke hitrosti ioniziranega in neioniziranega plina je staljeno kovino odpihnilo. Namesto varjenja so s plazemskim curkom razvili rezanje.

Ena preprostejših razlag, kaj je to plazma, je, da je to četrto agregatno stanje snovi. Običajno pravimo, da se vsaka snov lahko nahaja v treh različnih agragatnih stanjih: trdnem, tekočem in plinskem. Razlika med njimi je odvisna od dodane energije. Za primer vzemimo vodo, ki se v trdnem stanju nahaja kot led, če ledu dodajamo energijo v obliki toplote, se pretvori v tekoče stanje- vodo. Če vodi še naprej dodajamo toploto, ta izpari in se loči v dva plina, vodik in kisik, v obliki pare.Če takšnemu plinu dodajamo še več energije, lahko opazimo, da se bistveno spremenijo njene termične in električne karakteristike. Ta proces imenujemo ionizacija, kjer se med plinskimi atomi sprostijo prosti elektroni in ioni. Ko se to zgodi, postane plin električno prevoden in je sposoben prevajati električni tok. Zakonitosti, ki veljajo za prenos električnega toka skozi kovinske vodnike (žice), veljajo tudi za plazmo. Če žici, ki prevaja električni tok, zmanjšamo presek, naraste upornost in sorazmerno višja napetost je potrebna, da isto količino elektronov prevedemo skozi manjši presek žice. Vodnik se pri tem segreje. Isto velja za plazmo, bolj ko ožamo presek šobe, skozi katero teče plazma, bolj vroča postaja

Naprava (plazmer) je zgrajena iz:

- Vira enosmerne napetosti

- Visokofrekvenčnega generatorja – VFG

- jeklenke za plin

- varilne pištole

Pri varjenju sta potrebna dva plina.

Eden za plazmo, ki izteka skozi notranjo in drugi za zaščito zvara, ki izteka skozi zunanjo šobo.

S pomočjo VFG se med elektrodo in notranjo šobo vzpostavi pomožni el. oblok. Pospeševalna napetost (med elektrodo in varjenci) je tu večja kot pri obločnem varjenju. To povzroča, da je temperatura obloka bistveno večja. Skozi notranjo šobo doteka plin za plazmo. V področju obloka, ker so temperature zelo visoke plin disocira in ionizira. Nastanejo novi ioni, ki pod vplivom pospeševalne napetosti in tlakov dobijo zelo velike kinetične energije. Temperature, ki jih dosežejo, so lahko več kot 20.000 °C.

Tako visoka temperatura je posledica naslednjih dejstev:

- velika gostota energije na površinsko enoto – stisnjen oblok

- večja el. prevodnost ioniziranih plinov

- večje hitrosti ionov – večje napetosti ( in tlaka )

- pojav rekombinacije

Rekombinacija je proces ponovnega združevanja ionov v molekule. Rekombinacija se izvrši, ko ioni zadenejo hladnejšo površino varjencev

Parametri:

Napetost ( V ) | Plini za plazmo | Elektrode | Jakost varilnega toka (A) |

Pomožni oblok: 80 – 470 Glavni oblok: 80 – 200 Vžig pom. obloka: 7000 | N,H,CO2 ali mešanice, Za rezanje-zrak | -volfram -hafnij -cirkonij | – mikro plazma 0,1 do 15 -normalno 15 do 100 |

Značilnosti postopka:

- zelo ozek in stabilen vir “oblok”

- zelo ozek in globok zvar

- velika storilnost ( hitrost) varjenja

Uporabnost :

- zelo primeren za varjenje tankih pločevin (do 0,05mm),

- varjenje varjencev z debelino 20 mm brez varilnega žleba.

Zaradi drage opreme in stroškov se postopek uporablja za varjenje zelo drobnih izdelkov – mikro plazma.

Rezanje s plazmo

Nerjavna jekla je plamensko nemogoče rezati prav zaradi odpornosti proti oksidaciji. Zato so okoli l. 1950 razvili način rezanja s plazmo. Varstroj (2010, 9) navaja, da so najpogoste uporabljeni plini za plazemsko rezanje sledeči:

– Ar/H2 (za visokolegirana jekla), industrijska uporaba od leta 1958/1960,

– zrak (za konstrukcijska jekla) , industrijska uporaba od leta 1970,

– kisik (za konstrukcijska jekla), industrijska uporaba od leta 1985.

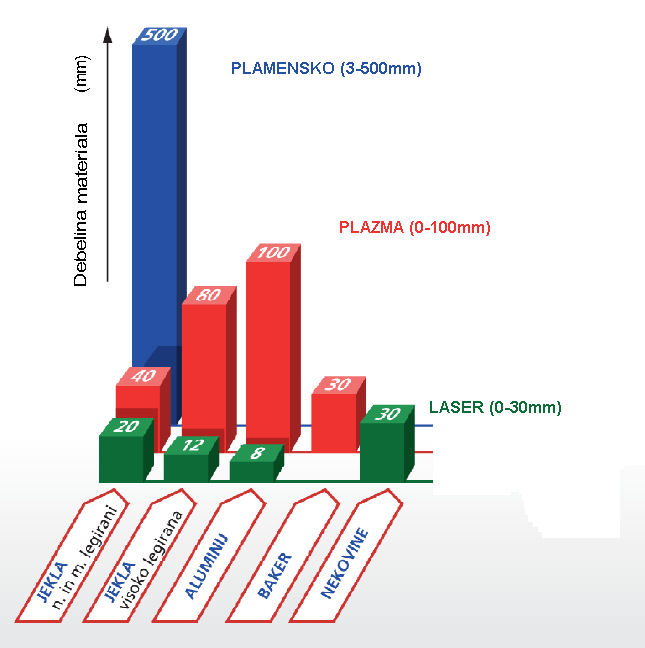

Največja prednost plazme je, da z njo lahko režemo vse materiale, ki prevajajo električni tok in jih je nemogoče rezati z običajnim plamenskim rezanjem . To so na primer nerjavna jekla z visoko vsebnostjo kroma in niklja, visokokvalitetna orodna jekla,aluminij, baker ipd..Za rezanje podobnih materialov je danes razvitih že več novejših postopkov npr.: rezanje z laserskim žarkom, z visokotlačnim vodnim curkom in abrazivi ipd., vendar je za robustno industrijsko rezanje še vedno najprimernejša plazma.

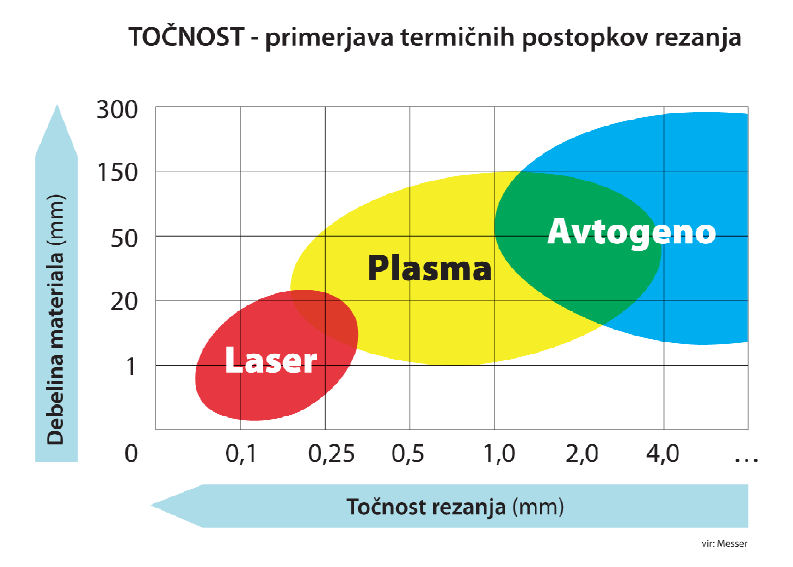

Področje uporabe termičnega rezanja v praksi

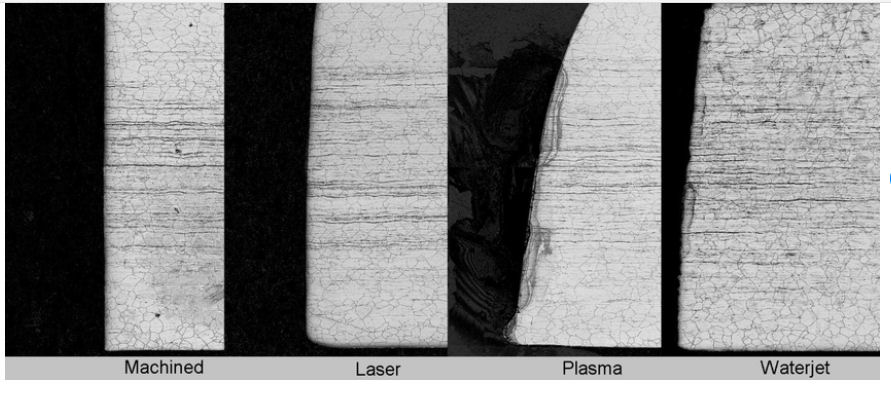

Prednost pred plamenskim rezanjem je tudi ta, da plazemski curek pregreje zelo majhno površino materiala, kar je pomembno pri rezanje zelo tanke pločevine. Plazemski curek doseže temperaturo 20.000-25.000 stopinj Celzija, vendar se zaradi zelo visoke hitrosti podajanja gorilca, okolica reza ne pregreva preveč.

Rezanje s plazmo pa ima tudi slabosti. Le-te so pogojevale razvoj različnih načinov rezanja, kjer se je spreminjal plin kot medij plazemskega curka, kot tudi sama sestava gorilca, šob in elektrod.

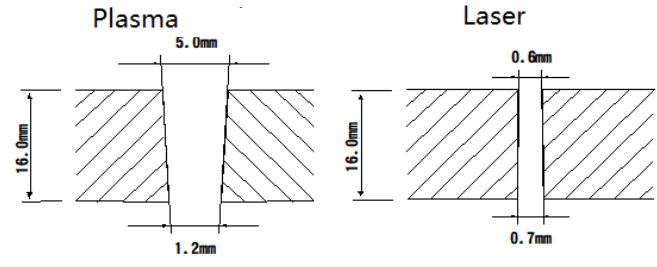

Seveda je ideal, ki ga skušamo doseči, čim bolj pravokoten rez zaradi lažje nadaljnje obdelave. Ta poševnost nastane, ker moč curka med prehodom skozi material nekoliko slabi. Zato je predvsem važna izbira šob ter pravih parametrov rezanja, npr.: oddaljenost šobe od površine obdelovanca, hitrosti rezanja, prevelika šoba ipd.. Pojavi se tudi nezaželjena zaobljenost zgornjega robu reza. Podobne posledice ima tudi izbira prevelike šobe.

Druga slaba lastnost so kapljice staljenega materiala, ki se ohladi in nabere na spodnjem robu reza. Odstraniti jo je treba mehansko

Grafični prikaz splošno dosegljivih toleranc pravokotnosti oz. nagiba pri pločevinah debeline do 30 mm po EN ISO 9013

Slabe lastnosti plazemskega rezanja glede delovnega mesta pa sta v glavnem hrup, ki pri rezanju plošč debeline npr. 100 mm preseže 120 dB. Istočasno pa se zaradi precej velike oddaljenosti gorilca (cca-30mm) zaradi obloka pojavi močno svetlobno sevanju, ki lahko trajno poškoduje oči. Zato je obvezna uporaba podobna zaščitna oprema, kot pri elektro varjenju. Potrebna pa je tudi previdnost pri delu s plazemskim rezalnikom, saj so prisotne vrednosti toka in napetosti zelo visoke in življensko nevarne.

Šobe, ki jih uporabljamo pri rezanju s plazmo so zaradi prevodnosti izdelane iz bakra, in morajo biti izdelane zelo precizno, da je plazemski curek čim bolj enakomeren-stabilen. Taka precizna obdelava pa podraži potrošni material, kot so šobe in elektrode in ki jih je že tako potrebno menjati po nekaj urah uporabo. Pri rezanju s kisikovo plazmo, s katero režemo v glavnem konstrukcijska in toplotno obdelana mikrolegirana jekla. Kot material za elektrodo uporabljamo hafnij, saj volfram prehitro reagira s kisikom. Pa tudi elektroda je uporabna le za približno dve uri rezanja.

Pri rezanju tanke pločevine pa je pri velikih hitrostih (cca 6000mm/min) za čim kvalitetnejši rez tudi zelo približati gorilec. Zgodi se tudi, da šoba podrsa po površini pločevine. Pri tem prevzame šoba polariteto pločevine in nastane dvojni oblok, ki poškoduje šobo. Posledica je slabši rez in krajša življenska doba šobe.

Kljub naštetim slabostim pa sta za rezanje pločevin nad 10 mm debeline precej razširjena dva načina plazemskega rezanja: rezanje z dušikovo plazmo v vodni kopeli in plazemsko rezanje z mešanico argona in vodika