ELEKTRO OBLOČNO VARJENJE POD PRAŠKOM (SAW)

oznaka po ISO 4063

Submerged arc welding:

121 – SAW with wire electrode

122– SAW with strip electrode

123 – SAW with multiple wire electrodes

124 – SAW with metallic powder addition

125 – SAW with tubular cored electrode

126 – SAW with cored strip electrode

Tehnologija varjenja

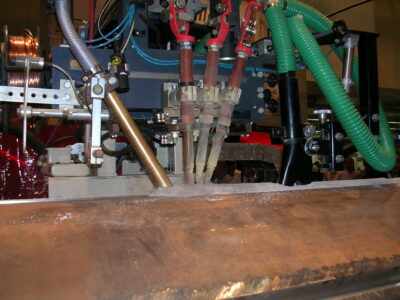

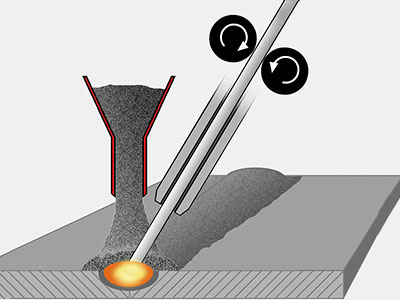

Varilni prašek iz posode priteka skozi lijak, neposredno pred elektrodo. Pri tem je oblok popolnoma zakrit s praškom. Podajalna naprava potiska elektrodo z izbrano hitrostjo. Pri debelejših zvarih varjenje lahko poteka z dvema elektrodama ali z varilnim trakom. Za varjenje je potrebna še oprema za pozicioniranje in premikanje. Varjenje dolgih varjencev poteka tako, da se premikajo po varilni progi. Cisterne in ostali večji okrogli izdelki se pri varjenju vrtijo na prilagojenih pripravah. Pri tem je varilna naprava na konzolnem nosilcu. Pri varjenju širokih in dolgih pločevin je celotna naprava postavljena na posebnem vozičku (traktor), ki se premika po ustreznih vodilih.

Oprema:

- vir enosmernega toka (usmerniki)

- elektroda, pobakrena žica s premerom 1,6 do 5 mm (pri navarjanju se lahko uporabljajo tračne elektrode )

- varilni prašek ( kisli, bazičen ali nevtralen )

- podajalni mehanizem (potiska elektrodo skozi kontaktno pušo)

- oprema za pozicioniranje in premik varjencev

Parametri:

- Varilni tok je 100 do 2000 A. Za večjo storilnost je elektroda vedno na + polu. Krajša prosta dolžina elektrode dovoljuje večjo gostot varilnega toka (več kot 100 A/mm2).

- Hitrost podajanja žice je 0.5 do 5,2 m/min.

- Premer varilne žice je 1,6 do 5 mm.

- Varilni prašek je bazičen in legiran z 0,5 do 1.8 % Mn. Poraba praška je 100 do 200% teže pretaljene elektrode.

- Hitrost varjenja je 10 do 200 m/h.

.

Poslabšanje žilavosti, ki je posledica grobo zrnatosti strukture zvara se odpravi z dodajanjem legirnih elementov. Večinoma se dodaja Mn, in sicer v prašku 0.5 do 1,8 % in v elektrodi 0.5 do 9 %. Po končanem varjenju se najprej pobere neizrabljeni prašek (~ 30 %) in se na to odstrani še žlindra

Značilnosti postopka :

- največja produktivnost

- zelo dobra zaščita zvara

- varjenje poteka avtomatizirano

- nastane zelo čist, enakomeren in gladek zvar

- z enim varkom se izdela zelo velik zvar

- je zelo primeren za navarjanje izrabljenih površin

Uporabnost postopka:

· za izdelavo debelih in ravnih zvarov

· ladjedelništvo in vagoni

· cisterne in posoda pod visokim tlakom

· debelestenske cevi z večjim premerom

· izdelava sestavljenih profilov

· kontejnerji in podobno