TOPLOTNA BILANCA IN TEMPERATURA PRI ODREZAVANJU

Orodja so med odrezavanjem obremenjena s silami, ki so posledica deformacij pri nastajanju odrezka in trenja med orodjem in obdelovancem. Pri tem se razvija toplota, ki segreva orodje, odrezek in deloma obdelovanec.Toplota se razvije v treh conah :

- conaTukaj nastopi t.i. notranje trenje, ker nedeformirani material prehaja v deformirani (odrezek se ločuje od obdelovanca).

- cona: Zaradi drsenja odrezka po cepilni ploskvi orodja tukaj nastopi največja temperatura in pride so kotanjaste obrabe.

- conaToplota nastaja zaradi trenja obdelane površine ob obrabljeni del proste ploskve..

Glavni dejavniki, ki vplivajo na nastanek toplote, so obdelovani material (pomembni lastnosti sta npr. preoblikovalni odpor in trdota), rezalna hitrost in podajanje (hitrost deformacij). Kako se bo toplota širila ali ostala koncentrirana v določenih predelih cone rezanja, je odvisno predvsem od toplotne prevodnosti materiala obdelovanca in rezalnega materiala.

Segrevanje odrezka ni problematično, ker je to odpadni material. Pazit je potrebno le, da ne poškoduje delavca na stroju. Več toplote ko se prenese na odrezke, manj je prevzameta rezalno orodje in obdelovanec. Dober proces odrezavanja lahko torej opredelimo tudi kot proces, pri katerem se večina toplote odvede z odrezki.

Temperatura obdelovanca mora ostati kontrolirana, saj je sicer lahko ogrožena kakovost obdelane površine (dimenzijske tolerance, površinska struktura materiala …)

Po drugi strani pa je toplota tudi delno koristna, saj omehča obdelovani material, ki se lažje plastično preoblikuje. Rezalne sile so manjše in proces odrezavanja poteka bolj gladko.

Najbolj kritično je segrevanje orodja.

Temperatura orodja mora biti nadzorovana. Ker poznamo orodja iz različnih materialov, ki imajo različne temperaturne trdote, moramo biti na segrevanje orodja izredni pozorni – kajti če prekoračimo kritično temperaturo orodja, lahko le-to izgubi rezalno sposobnost.

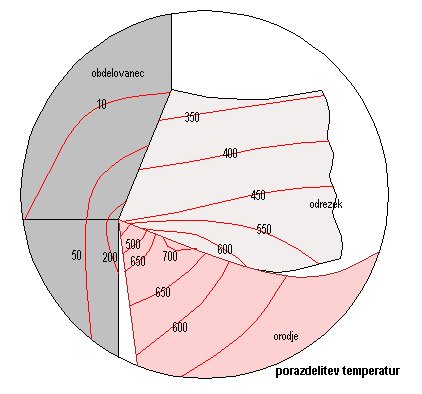

Slika desno nam prikazuje temperature do katerih se segreva obdelovanec odrezek in orodje. Posebno zanimiv je razpored temperatur s pomočjo izoterm . Pri tem je zanimivo, da največja temperatura na orodju nastane nekoliko odmaknjeno na cepilni ploskvi, kjer tudi nastopi obraba v obliki kotanje.

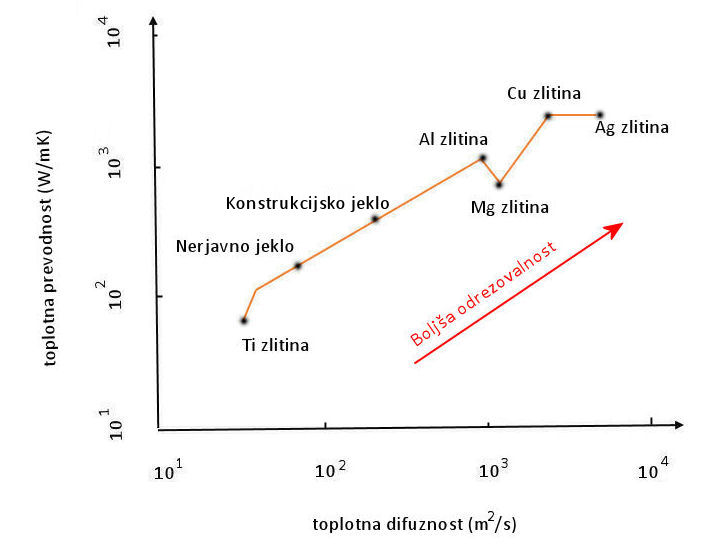

Toplotna prevodnost obdelovanega materiala kot merilo sposobnosti prevajanja toplote je verjetno njegova najpomembnejša lastnost pri analizi toplotnih razmer v procesu odrezavanja. Toplota nastaja med odrezavanjem predvsem v strižni ravnini. Pri obdelavi materiala z veliko toplotno prevodnostjo se večina nastale toplote odvede iz cone rezanja z odrezki. Več toplote ko izgine z odrezki, manj je ostane v coni rezanja ter manjše so maksimalne temperature in temperaturni gradienti v rezalnem orodju in v obdelani površini. Tako je zagotovljena večja kakovost obdelane površine in daljša obstojnost rezalnega roba

Manjša ko je toplotna prevodnost obdelovanega materiala, manjši je toplotni tok v odrezke in več toplote preide v rezalni rob. Maksimalna temperatura rezalnega roba se zviša in obstojnost orodja se skrajša. Previsokim temperaturam rezalnega roba med odrezavanjem se lahko izognemo z zmanjšanjem rezalne hitrosti pri materialih z manjšo toplotno prevodnostjo

Bolj kot se pomikamo proti levi strani diagrama, manjše morajo biti rezalne hitrosti (nižja produktivnost!) in večja je potreba po dodatnem hlajenju rezalnega sistema (bolj se tega poslužujemo).

Toplotna difuznost pomeni, kako se materiali odzivajo- ogrevajo oziroma ohlajajo ob spremembi temperature okolice.

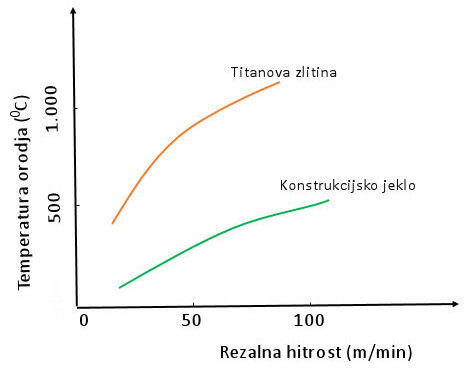

Primerjava segrevanja orodja pri struženju Ti- zlitine in konstrukcijskega jekla (C45)

Ker ima Titan nizko toplotno prevodnost, ne gre toplota v odrezke pač pa v orodje.

Posledica je prekomerno segrevanje orodja.

Pri odrezavanju konstrukcijskega jekla, tega problema ni!

Če je koncentracija toplote v rezalni coni prevelika, se temperature rezalnega orodja in obdelovanca zvišajo čez mero, tako da se skrajša obstojnost rezalnega roba in zmanjša kakovost obdelane površine. Pri obdelavi z odrezavanjem toploto iz cone rezanja odstranjujemo s hladilnimi sistemi.

Večina toplote nastane v primarni strižni coni in hlajenje bi bilo najbolj učinkovito, če bi hladilno sredstvo lahko dovajali neposredno do strižne cone. Tlaki med odrezkom in cepilno ploskvijo rezalnega orodja pa so prvič izjemno visoki in hladilno sredstvo bi morali dovajati vsaj pod enakim tlakom. Drugič so temperature v dejanski coni rezanja tako visoke, da bi hladilno sredstvo {če bi nam ga že uspelo dovesti do cone rezanja) tam takoj izparelo in oblikovalo parno oviro, ki bi preprečila dovod dodatne hladilno-mazalne tekočine v cono rezanja

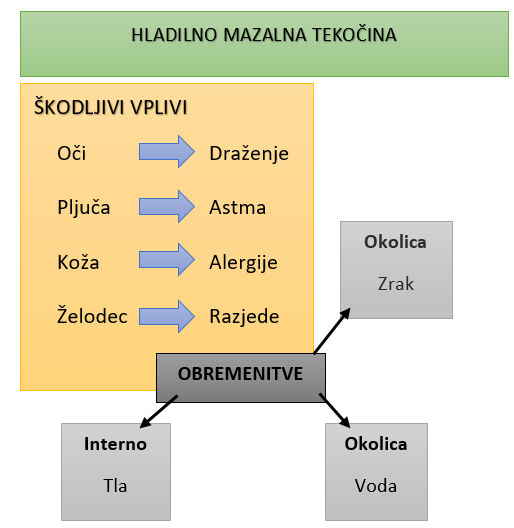

Uporaba hladilno-mazalnih tekočin in drugih pomožnih snovi vpliva na notranje in zunanje okolje.

Hladilno-mazalne tekočine opravljajo naslednje funkcije:

– hlajenje območja obdelave in neposredne okolice;

– odstranjevanje odrezkov iz območja obdelave; – zajemanje in vezanje drobnih delcev prahu, ki se tvori med obdelavo;

– izboljšanje triboloških razmer, v katerih potekajo razni procesi (mazanje).

.

Uporaba hlajenja pri obdelavi z odrezavanjem seje razširila zaradi različnih razlogov. Prvi je seveda odvajanje toplote za obvladovanje temperatur pri odrezavanju. To je pomembno za doseganje dobre obstojnosti rezalnih robov in kakovosti obdelane površine. S hlajenjem lahko v večini primerov zmanjšamo rezalne sile in s tem porabo energije. Hladilno-mazalna tekočina tudi odplakuje odrezke iz cone rezanja in s tem preprečuje, da bi motili proces odrezavanja, še posebej pri vrtanju in rezanju navojev. Tako se izboljša celotna učinkovitost procesa. Hladilna tekočina pomaga tudi pri mazanju drsnih površin obdelovalnega stroja in odnaša odrezke s površin stroja v elevator za odrezke. S hlajenjem med odrezavanjem se izboljša tudi hrapavost obdelane površine, saj tekočina preprečuje nastanek srha na obdelani površini na mikroravni. Hladilna tekočina prav tako ščiti obdelano površino pred korozivnim delovanjem okolja. S hlajenjem znižamo temperaturo obdelovanca in tako preprečimo, da bi se temperaturno raztezal in deformiral. Odrezki se pri uporabi hlajenja običajno lomijo na krajše kose in ne oblikujejo dolgih trakov, ki so vroči in ostri ter jih je težko odstraniti z obdelovanca. Hlajenje na splošno izboljšuje zmogljivost rezalnega orodja ter tako ugodno vpliva na produktivnost in stroškovno učinkovitost obdelave. Odrezavanje s hlajenjem pa je povezano še z dodatnimi tveganji za zdravje in varnost upravljavcev strojev ter ne nazadnje še z dodatnimi stroški obdelave.

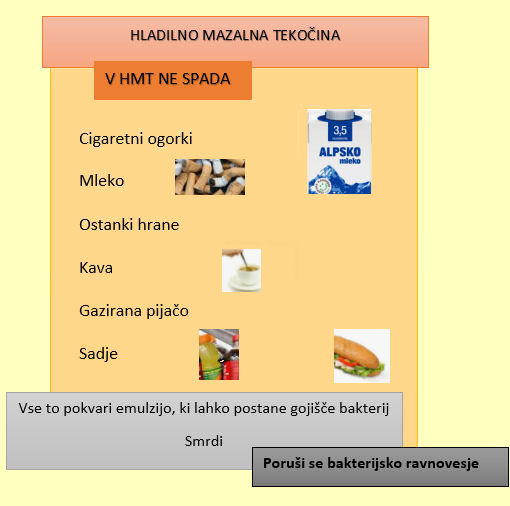

Tveganje za okolje lahko predstavljajo protibakterijski dodatki v tekočinah. Hladilno-mazalne tekočine imajo seveda tudi pozitiven vpliv na delovno okolje, saj vežejo drobce odrezkov in prah, ki sami predstavljajo resno grožnjo za delovno okolje.

Materiali, ki zahtevajo uporabo dodatkov, kot so hladilno-mazalne tekočine, imajo torej slabšo odrezovalnost kot materiali, pri katerih ti dodatki niso potrebni. Pravilno ravnanje s hladilno- mazalnimi tekočinami in odstranjevanje tekočin je povezano s stroški, te snovi pa lahko tudi povzročajo težave v delovnem okolju zaradi alergij in draženja kože

Zaradi ekonomskih in okoljskih razlogov ugotavljamo stalen trend zmanjševanja ali odprave uporabe hladilno-mazalnih sredstev, iz katerega izhajajo tudi tehnike suhe ali skoraj suhe obdelave. Pristop ponuja več pomembnih koristi:

– minimalen vpliv na okolje zaradi hladilno-mazalnih sredstev, izboljšanje kakovosti zraka v delavnicah in zmanjšanje zdravstvenih tveganj,

– zmanjšanje stroškov obdelave, vključno s stroški vzdrževanja, recikliranja in odstranjevanja hladilno-mazalnih tekočin.

Ena od nalog hladilnega sredstva je tudi odplakovanje odrezkov iz rezalne cone, ki lahko povzročajo težave pri suhi obdelavi. To funkcijo lahko prevzame stisnjen zrak, ki piha na rezalno orodje. Stisnjen zrak sicer nima večjega učinka pri hlajenju, je pa zelo učinkovit pri odstranjevanju odrezkov iz cone rezanja.

V praksi seje uveljavilo več različnih sistemov hlajenja. Če naj bo učinkovito, mora hladilno sredstvo prodreti v cono rezanja ali seji kar najbolj približati.

– Pri metodi oblivanja se v cono rezanja dovaja neprekinjen curek hladilno-mazalne tekočine. Včasih se medij dovaja skozi samo orodje in je usmerjen ob prosti ploskvi orodja. Tak način hlajenja izkorišča načelo prevoda toplote: kadar hladilno-mazalna tekočina pride v stik z odrezki, se toplota iz cone rezanja prek odrezkov prenaša na hladilno tekočino. Sistem je uveljavljen in daje dobre rezultate, manj učinkovit pa je pri obdelavi materialov z majhno toplotno prevodnostjo.

– Pri metodi mazanja z meglico oz. z minimalno količino maziva (MQL) se hladilno-mazalna tekočina razprši na kapljice velikosti 10-25 mikronov. Meglica se prši v cono rezanja z veliko hitrostjo pribl. 300 m/min in pod visokim tlakom. Tekočina pri tej vrsti hlajenja doseže težko dostopna mesta, podobno kot pri uporabi pršil, zagotovljen pa je tudi boljši pregled nad obdelovancem kot pri hlajenju z oblivanjem. Sistem izkorišča fizikalno načelo konvekcije, hladilna zmogljivost pa je manjša kot pri oblivanju. Postopki MQL zahtevajo tudi odsesavanje, da upravljavec obdelovalnega stroja in drugi ljudje v delavnici ne bi vdihavali kapljic tekočine.

– Visokotlačne metode. Razvoj toplote med odrezavanjem je s povečevanjem rezalnih hitrosti postal pomemben vplivni dejavnik procesa. Sistem za visokotlačni dovod hladilno-mazalne tekočine omogoča izboljšan odvod toplote iz cone rezanja, še posebej učinkoviti so sistemi za usmerjen dovod medija pod visokim tlakom (angl. High Pressure Directed Cooling, HPDC). Pri teh sistemih se hladilna tekočina dovaja skozi posebne šobe, ki usmerjajo močan curek tekočine neposredno v cono rezanja. Visok tlak pomaga tudi pri lomljenju odrezkov v situacijah, ko bi bili odrezki sicer predolgi in bi motili obdelovalni proces. Primer tovrstnega sistema HPDC je orodje Seco Jetstream.

– Kriogena obdelava. Ena od novejših smeri razvoja obdelovalnih postopkov je uporaba kriogenih plinov, kot sta dušik in ogljikov dioksid v vlogi hladilnega sredstva. Tekoči dušik pri temperaturi -200°C se vbrizgava v cono rezanja skozi šobe majhnega premera. Zaradi nižjih temperatur se ohrani trdota in podaljša obstojnost orodja, zato je možna obdelava z večjimi rezalnimi hitrostmi. Tudi odrezki so bolj krhki, zaradi česar se poveča celotna odrezovalnost. Dušik se preprosto upari in nima škodljivega vpliva na okolje

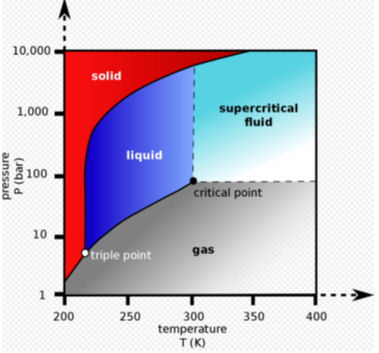

CO2 se pri sobni temperaturi in določenem tlaku nahaja v tekoči obliki zato mu dodajamo olje in tudi maže

Zaradi ekonomskih in okoljskih razlogov ugotavljamo stalen trend zmanjševanja ali odprave uporabe hladilno-mazalnih sredstev, iz katerega izhajajo tudi tehnike suhe ali skoraj suhe obdelave. Pristop ponuja več pomembnih koristi:

– minimalen vpliv na okolje zaradi hladilno-mazalnih sredstev, izboljšanje kakovosti zraka v delavnicah in zmanjšanje zdravstvenih tveganj,

– zmanjšanje stroškov obdelave, vključno s stroški vzdrževanja, recikliranja in odstranjevanja hladilno-mazalnih tekočin.

Ena od nalog hladilnega sredstva je tudi odplakovanje odrezkov iz rezalne cone, ki lahko povzročajo težave pri suhi obdelavi. To funkcijo lahko prevzame stisnjen zrak, ki piha na rezalno orodje. Stisnjen zrak sicer nima večjega učinka pri hlajenju, je pa zelo učinkovit pri odstranjevanju odrezkov iz cone rezanja

Hladilno-mazalno sredstva delimo v štiri skupine: olja (mineralna, živalska, rastlinska, olja z aditivi in sintetična olja), emulzije (zmesi olja, vode in aditivov), pol sintetična (kemične emulzije z majhno vsebnostjo mineralnega olja) in sintetična (kemikalije z aditivi). Hladilno-mazalna sredstva izbiramo glede na material obdelovanca, obdelovalni stroj, biološke in okoljske vidike, zdravstvene vidike zaradi bližine operaterjev, ter recikliranje s posebnimi aditivi, sredstvi, biocidi, deodoranti in obdelave vode. Olja bolje mažejo kot hladijo in se uporabljajo predvsem pri obdelavah z nizkimi temperaturami in majhnimi rezalnimi hitrostmi. Emulzije kot zmesi olja, vode in aditivov se uporabljajo pri večjih rezalnih hitrostih, kjer so temperature precej višje. Razmerje med vodo in olji je odvisno od aplikacije in od obdelovanega materiala. Pol sintetična hladilno-mazalna sredstva so emulzije z majhnimi delci za boljšo učinkovitost Sintetična hladilna sredstva ne vsebujejo olj.

Hladilni medij mora imeti naslednje lastnosti:

– visoka sposobnost absorpcije toplote za učinkovito odstranjevanje nastale toplote in nižje temperature pri odrezavanju,

– dobre mazalne lastnosti za nizek koeficient trenja med rezalnim orodjem, odrezkom in obdelano površino,

– visoko plamenišče za požarno varnost,

– visoka kemična stabilnost, da medij ne oksidira na zraku ali v stiku z drugimi elementi med procesom odrezavanja,

– brez vonja, tudi pri visokih temperaturah,

– neškodljiv za človeško kožo,

– neškodljiv za ležaje obdelovalnega stroja,

– brez korozivnega delovanja na obdelovalni stroj ali obdelovanec,

– medij mora biti prozoren za čim boljši pregled nad dogajanjem med odrezavanjem,

– majhna viskoznost za neoviran pretok medija,

– ekonomičnost (nizka cena).