Kovinski rezalni materiali

1. Jekla za ročna orodja

1. Ogljikova jekla

Ogljična jekla z višjo vsebnostjo ogljika (npr. C60, C75) so trdna, imajo dobro odpornost proti obrabi in so relativno enostavna za obdelavo. Pogosto se uporabljajo za kladiva, dleta in klešče.

Temperaturna odpornost: Približno 200–300 °C. Pri višjih temperaturah lahko pride do izgube trdnosti in trdote.

2. Legirana orodna jekla

Cr-V jekla (krom-vanadijeva jekla): Vsebnost kroma in vanadija izboljša odpornost proti obrabi in omogoča boljše toplotne lastnosti. Pogosto se uporabljajo za izvijače, klešče, ključavnice in ključe.

Temperaturna odpornost: Približno 300–400 °C.

3. Hitrorezna jekla (HSS – High Speed Steel)

Vsebujejo visoko vsebnost volframa, molibdena in kobalta, kar jim omogoča, da obdržijo trdoto tudi pri visokih temperaturah. Pogosto se uporabljajo za rezalne ploščice, žage in druge natančne rezalne pripomočke.

Temperaturna odpornost: Približno 500–600 °C.

4. Jekla z visoko vsebnostjo kroma (Cr) in manganova jekla (Mn)

Ta jekla so zelo odporna proti obrabi in se uporabljajo za orodja, kot so klešče, noži in sekači.

Temperaturna odpornost: 300–400 °C.

5. D2 in D3 jekla

Jekla D2 in D3 so hladnodelo orodna jekla z visoko vsebnostjo ogljika in kroma. Zelo dobro ohranjajo trdoto in odpornost proti obrabi.

Temperaturna odpornost: Približno 300–500 °C.

6. O1 in O2 jekla

Olje-kaljena jekla, ki imajo dobro odpornost proti obrabi in so uporabna za rezalna orodja, dleta in ročne žage.

Temperaturna odpornost: Približno 200–300 °C.

Izbor materiala glede na namen:

Ogljikova jekla se uporabljajo za orodja, ki ne potrebujejo visoke odpornosti na toploto.

Legirana orodna jekla (Cr-V) so primerna za orodja, ki se redno uporabljajo pri večjih mehanskih obremenitvah.

Hitrorezna jekla (HSS) so idealna za rezalna orodja, kjer so temperature visoke zaradi trenja.

Za ročna orodja se torej izbira jeklo glede na vrsto dela, kjer je potrebna odpornost na obrabo, udarce ali toploto, in sicer do temperatur, ki so običajno pod 500 °C, saj pri višjih temperaturah orodja izgubijo trdoto in trajnost.

2. Hitrorezna jekla (HSS)

Dogodek, ki je v veliki meri vplival na razvoj odrezavanja in na razvoj industrije, je bila predstavitev Fredricka Taylorja na razstavi v Parizu leta 1900. Na stružnici s samostojnim pogonom je prikazal odrezavanje ogljikovega jekla pri takšni rezalni hitrosti in podajanju, kakršnega obiskovalci še niso videli. Rezalni rob stružnega noža je bil med odrezavanjem rdeče barve, odrezki pa modre barve. Rezalna hitrost je bila 40 m/min, podajanje 1.6 mm/vrt in globina 4.8 mm.

Taylor je s tem dogodkom spremenil odrezavanje v znanost. V naslednjih letih je napravil več kot 10.000 poizkusov na področju odrezavanja (Taylorjevi diagrami in enačbe obstojnosti). Pojavilo se je obdobje odrezavanja s hitroreznim jeklom.

Od tedaj naprej potekajo nenehne raziskave na področju orodnih materialov, katerih namen je odkriti nove materiale s še boljšimi lastnostmi.

S hitroreznimi jekli lahko delamo 5X hitreje kot z orodnimi jekli, zato so tudi dobila ime hitrorezna. Imajo bistveno boljše rezalne sposobnosti kot orodna jekla, bistveno večjo obstojnost in kar je najvažnejše – veliko večjo trdoto pri povišani temperaturi. Čeprav so danes znani tudi mnogo boljši materiali za orodja, kot so hitrorezna jekla, njihov pomen še zdaleč ni izgubil na pomenu – nasprotno njihov razvoj še zdaleč ni končan. Hitrorezna jekla lahko uporabimo za vsa orodja v tehniki odrezovanja – stružni noži, svedri, rezkala…, kot tudi v tehniki preoblikovanja (predvsem sintrana hitrorezna jekla).

Osnovno hitrorezno jeklo je označeno samo z HSS, če je zraven E pomeni da je večji procent kobalta-večja žilavost.

Če pa je sintrano, narejeno metalurgijo prahu pa je označeno s HSS-PM (PM= Powder technology) .

Ta se še bolj odporna proti obrabi, so pa dražja

Standardna hss jekla

Pomembni sta dve skupini hitroreznih jekel: molibdenova (delež Mo je do 10%) in volframova (delež W je do 20%). Molibdenova jekla dosežejo posebej veliko trdoto in to trdoto obdržijo do relativno visokih temperatur. Volframova jekla pa so odpornejša proti obrabi, imajo pa manjšo žilavost.

Po standardu DIN 17350 označujemo hitrorezna jekla na naslednji način: veliki črki S sledi zaokrožen podatek za delež legirnega elementa v % v naslednjem vrstnem redu W-Mo-V-Co

Primer: S18-1-2-10

Vsa hitrorezna jekla imajo naslednje lastnosti:

velika koncentracija legirnih elementov

koncentracija ogljika je tolikšna, da omogoča trdoto 64 HRC in več

trdota je enakomerna po celem prerezu

velika žilavost

sprejemljive izdelovalne stroške

Hitrorezna jekla iz prahu (sintrana)

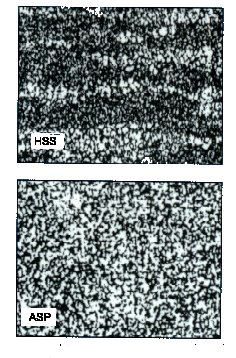

Nedvomno je, da so jekla iz prahu boljša od klasičnih. To je posledica velike (popolne) kemične homogenosti in enakomernosti mikrostrukture . V primerjavi z običajnimi hitroreznimi jekli enake strukture imajo znatno boljšo žilavost, obrabno obstojnost, neznatne spremembe dimenzij po kaljenju in boljšo sposobnost brušenja.

Pomanjkljivost hitroreznega jekla iz prahu so visoki stroški pri izdelavi, ki vplivajo na visoko nabavno ceno teh jekel.

3.Karbidne trdine -trdokovinski rezalni materiali

(Hardmetal HM)

Karbidne trdine so bile izumljene v začetku 20. stoletja v Nemčiji. Izum je povezan z razvojem tehnologije obdelave kovin, kjer so bile potrebne izjemno trde in odporne materiale za obdelavo in rezanje kovin, ki so bolj trdni od obstoječih jekel. Postopek njihovega izuma in razvoja je vključeval več stopenj, ključne pa so bile raziskave na področju metalurgije in praškovne metalurgije.

Izum in razvoj:

Izum (1923): Prve cementirane karbide je razvil Karl Schröter, nemški znanstvenik, leta 1923 pri podjetju Osram v Berlinu. Schröter je eksperimentiral z zlitjem volframovega karbida (WC) z železom (Fe) ter pozneje z drugimi kovinami. Ugotovil je, da lahko volframov karbid v kombinaciji s kovinskim vezivom tvori izjemno trd in odporen material.

Industrijska uporaba (1926): Leta 1926 je podjetje Krupp začelo industrijsko proizvodnjo pod blagovno znamko “Widia” (kratica za “Wie Diamant” – “kot diamant”), kar kaže na izjemno trdoto in odpornost teh materialov. V tem procesu je bil volframov karbid vezan s kobaltom, kar je izboljšalo odpornost proti obrabi.

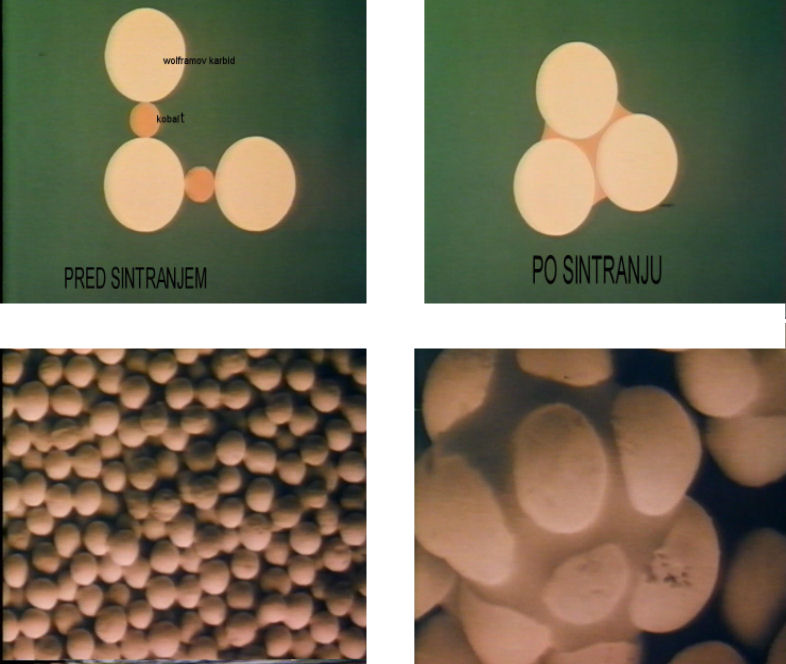

Postopek izdelave: Karbidne trdine se izdelujejo s procesom sintranja. Prašek volframovega karbida (WC) se najprej zmeša s kobaltom (Co) kot vezivom, nato pa se zmes stisne in sintrira pri visoki temperaturi (približno 1400–1600 °C). S tem procesom nastane izjemno trd material, ki ima visoko odpornost proti obrabi in lomom.

Uporaba in značilnosti: Karbidne trdine so našle široko uporabo v obdelavi kovin (kot orodja za rezanje in vrtanje), v rudarstvu, izdelavi kalupov, pa tudi v drugih industrijah, kjer so potrebne visoko trdne in odporne materiale.

Prvotna sestava KT:

trdi delci volframovega karbida (WC), cca.85%

vezivo iz kobalta (Co),3-15%.

parafin 1-2%

titanov karbid (TiC)- trdi delci,

kobalt (Co)- vezivo.

Naloga karbidov je doseči čim večjo trdoto pri povišani temperaturi in odpornost proti obrabi, naloga veziva pa je povezava krhkih karbidov v trdno telo.

V teku let so spreminjali osnovne WC-Co trdine. Nastale so številne trdine, ki vsebujejo WC, TiC in Co (WC-TiC-Co), ter kompleksne zlitine WC-Co, ki imajo še TiC, TaC in NbC (WC-TiC-(Ta,Nb)C-Co) kot tudi druge .

Karbidne trdine izdelujemo po postopkih metalurguje prahov, ki obsegajo naslednje postopke:

- Izdelava prahov WC- wolframov karbid in kobalt ali drugih karbidov (TiC, TaC…).

WC se izdela z redukcijo volframovega oksida in kasnejšo karborizacijo pri 1500-1800 °C. Velikost prahu je 0,6 do 6µm.

Kobalt pridobijo z redukcijo kobaltovega oksida ali iz organskih soli – predvsem kobaltovega oksalata. Kobaltovo vezivo se močno spremeni med mletjem z WC in sintranjem.

Prahove TiC/TaC/NbC dobijo z redukcijo kovinskih oksidov Ti, Ta in Nb. Okside pomešajo s kovinskim volframovim prahom v vodikovi atmosferi ali v vakuumu, da se reducirajo oksidi in nastanejo zmesni karbidi. Zelo znan je postopek Menstruum.

Prah iz WC in Co zmešamo.

Dodamo pa še 1 – 2% % parafina. Omogoča , da dobimo bolj testat material, ki ga lahko oblikujemo v obliko ploščice, kar je naš cilj.

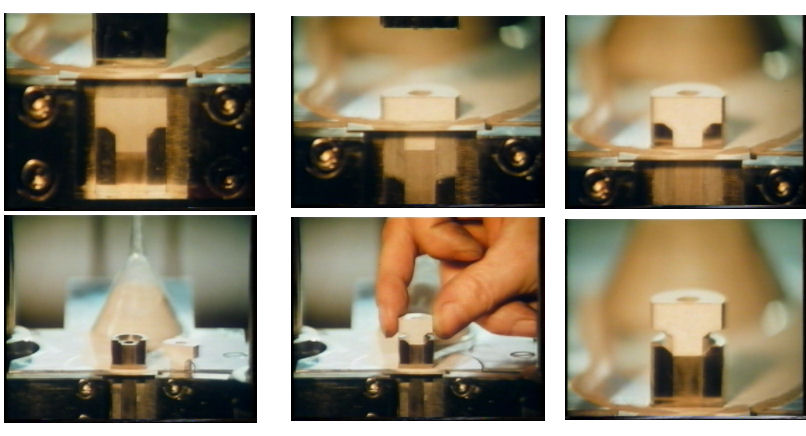

- Kompaktiranje (stiskanje v kalupih).

Uporabljajo se različne tehnike. Številne dele izdelajo na avtomatskih ali polavtomatskih stiskalnicah pri tlakih 50-150 MPa. Pri hladnem stiskanju se obdelovanec enakomerno stisne z vseh strani. Nato se preoblikuje ali mehansko obdela v končno obliko. Ekstruzija legiranih karbidnih trdin se uporablja za izdelavo dolgih delov s konstantnim prečnim prerezom. Malo se uporablja tudi vbrizgalno oblikovanje (injection moulding).

- Sintranje (toplotna obdelava), kjer pride do strukturnih sprememb. Izdelki dobijo bistveno boljšo troto in trdnost, kot so jo imeli pred sintranjem.

Sintranje izvajamo v komornih ali polkontinuirnih pečeh v vakuumu, vodikovi ali inertni atmosferi. Pri 400-500 °C izpari parafin in uparjeno mazivo se kondenzira zunaj peči. Končno sintranje poteka pri 1300-1600 °C. Dejanska temperatura je odvisna od dežela kobalta: več kot je Co, nižja je temperatura.

Končna temperatura sintranja je nad evtektično temperaturo sistema karbid-vezivo. Rezulta sintranja je popolnoma gosta mikrostrukturo, navidez brez poroznosti. Linearni skrček pri sintranju je 15-25 %.

Prednosti vročega izostatskega stiskanja (HIP – Hot Isostatic Pressing) izkoriščamo od leta 1970. Pri delih, ki zahtevajo veliko zanesljivost in površinsko integriteto, izvedemo HIP, da odstranimo preostalo poroznost, luknjice in napake. Material segrejemo in komoro napolnimo z inertnim plinom s tlakom nekaj manj kot 100 MPa. Kombinacija tlaka in maziva prisili vezivo v preostale luknjice in poroznost. V zadnjem obdobju se sintranje s tekočo fazo in HIP združujeta v enoten postopek. Sinter-HIP uporablja nižje tlake in temperature kot konvencionalni HIP, ne da bi trpela zanesljivost delov. Mikrostruktura je enakomernejša, cena pa sprejemljivejša.

- Sekundarne operacije

Ta zajema brušenje z diamantnimi ploščami, elektroerozijo z uporabo žičnih ali oblikovanih matric in honanje. S končnim lepanjem postanejo površine kot ogledalo (uporabljajo se diamantne paste ali suspenzije).

5. Nanos prevlek

Lastnosti karbidnih trdin

Zmogljivost karbidnih trdin kot rezalno orodje je med orodnimi jekli in cermeti. V primerjavi z orodnimi jekli so karbidne trdine trše in bolj odporne proti obrabi, vendar imajo majhno žilavost in toplotno prevodnost. Zmogljivost karbidnih trdin in cermetov je močno odvisna od kemične sestave in mikrostrukture, lastnosti karbidnih trdin pa niso odvisne le od vrste in deleža karbida, temveč tudi do velikosti karbidnih zrn in deleža kovinskega veziva.

Za osnovne zlitine WC-Co, ki imajo primerljive velikosti karbidnih delcev, velja, da se z večanjem deleže kobalta povečata prečna trdnost in žilavost, zmanjšata pa se trdota, tlačna trdnost, elastičnostni modul in abrazijska odpornost. Če primerjamo trdine s srednjo velikostjo karbidov, ki vsebujejo 3 %, 7 % in 25 % Co, potem ima zlitina s 3 % Co največjo trdoto in abrazijsko obstojnost (to sta lastnosti, ki sta posebej potrebni pri matricah za vlečenje žic in orodja namenjena za odrezavanje litega železa. Zlitina s 6 % Co ima zmerne lastnosti in je primerna kot material za splošno uporabo. Zlitina s 25 % Co ima največjo žilavost in se uporablja, kjer so prisotne močne udarne obremenitve. Ker ima razmeroma majhno trdnost in odpornost proti obrabi, se ne uporablja za rezalna orodja.

Vzporednice lahko potegnemo tudi pri zlitinah, ki vsebujejo 6 % Co. Vse zlitine se uporabljajo za rezalna orodja, vendar vsebujejo karbidne delce z različno velikostjo: drobne, srednje in grobe, zato se uporabljajo za različne namene. Drobnozrnat material je primeren za srednje grobo in končno obdelavo vseh vrst železovih litin, avstenitnih nerjavnih jekel, visotemperaturnih zlitin in nekovinskih materialov. Srednjezrnat material se uporablja za mehanske obdelave istih materialov in to od grobe do končne obdelave, medtem ko se grobozrnat material uporablja za zelo grobo obdelavo istih materialov. Srednjezrnat material je za splošno uporabo, ker njegove lastnosti predstavljajo dober kompromis med trdoto in žilavostjo. Grobozrnata zlitina, ki ima najmanjšo trdoto in odpornost proti obrabi ter največjo žilavost, se uporablja tam, kjer je zahteva zmerna trdota in velika žilavost.

Za kompleksne zlitine takšne preprosta povezava med mikrostrukturo in lastnostmi ne obstaja. Spreminjanje vrste karbida ter deleža veziva vplivata na lastnosti in s tem na primernost uporabe.

enakomerna homogena struktura zaradi prahaste metalurgije.

brez večjih problemov zdržijo visoke temperature, imajo največjo tlačno trdnost in se dejansko približujejo idealnemu orodnemu materialu.

imajo veliko odpornost proti abrazijski obrabi.

Uporaba

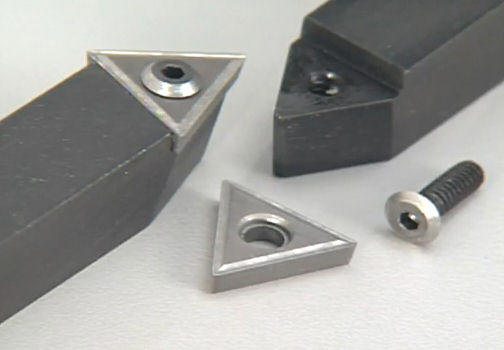

Ker so karbidne trdine sintran material, nudijo zelo širok spekter uporabe. Največ, približno 50% se jih uporablja za orodja za odrezovanje. S tem pojmom so mišljene različne oblike rezalnih ploščic. Edina slaba lastnost ploščic je, da jih ne moremo brusit, zato jih moramo, ko se obrabijo, obrnit.

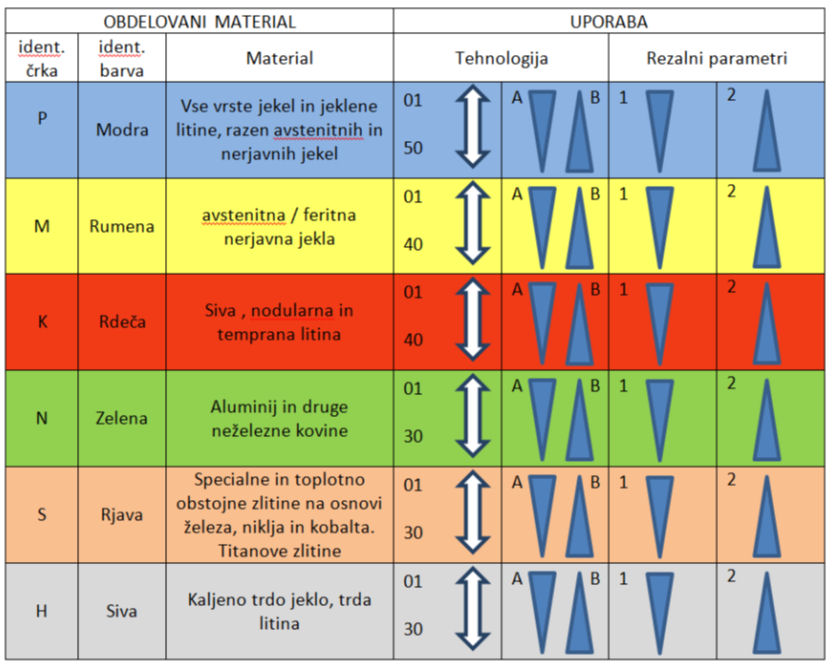

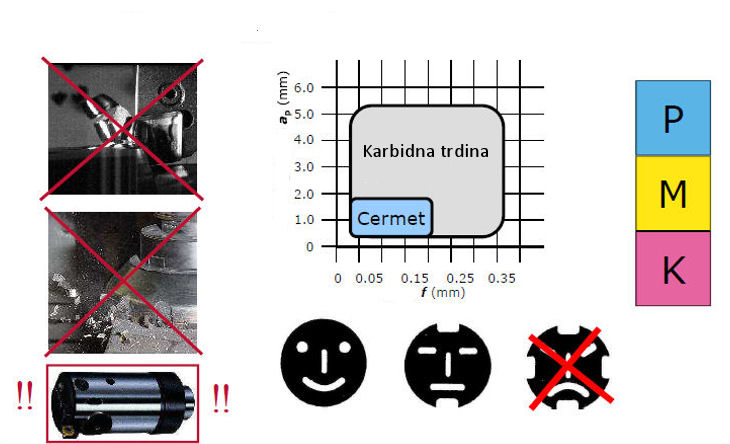

Karbidne trdine že dolgo razvrščamo v razrede P, M in K po področjih uporabe. Rezalna orodja v razredu P imajo tako lastnosti, ki so zaželene za obdelavo materialov z dolgimi odrezki, orodja iz razreda K pa za visokodinamično odrezavanje materialov s kratkimi odrezki. Razred M je vmesni razred, ki je posebej prilagojen za odrezavanje nerjavnih jekel. Oznaka izdelka vključuje še indeks in rezalni rob P10 je tako na primer trši in bolj krhek kot rezalni rob P40. Delitev karbidnih trdin v šest razredov mogoče ni najbolj ustrezna in zavaja, saj se mnogo prevlečenih rezalnih orodij odlično obnese v vsaj dveh razredih.

4.Cermeti

Japonska je igrala pomembno vlogo pri razvoju in komercializaciji cermetov. Medtem ko so se prvi cermeti pojavili v ZDA in Evropi v 1960-ih letih, so japonski raziskovalci in podjetja nadaljevala z razvojem te tehnologije in optimizacijo materialov.

Ključni dogodki na Japonskem:

Raziskave in razvoj: V 1970-ih letih so japonski znanstveniki, zlasti na Japonskem inštitutu za industrijska raziskovanja, začeli raziskovati kombinacije keramičnih in kovinskih materialov. Ugotovili so, da lahko s pravilnim razmerjem in postopki sintranja ustvarijo cermete z izjemnimi lastnostmi.

Industrijska proizvodnja: Japonska podjetja, kot so Hitachi in Mitsubishi, so začela masovno proizvodnjo cermetov, zlasti za uporabo v rezalnih orodjih in obdelovalnih procesih. Japonski inženirji so bili znani po inovativnih pristopih in tehnikah, kar je prispevalo k razvoju visokokakovostnih cermetov.

Tehnološke inovacije: Japonska je postala vodilna na področju razvoja novih cermetov in izboljšanih metod obdelave. Japonski raziskovalci so razvili napredne različice cermetov, ki so vključevale različne keramične komponente, kar je omogočilo širšo paleto aplikacij.

Globalni vpliv: Japonski razvoj cermetov je vplival na svetovno industrijo, saj so njihovi materiali postali standard za mnoge aplikacije, od obdelave kovin do letalske in avtomobilske industrije.

Ni primeren tam kjer se pojavijo vibracije, za obdelavo s prekinitvami. Je pa cenejši od karbidnih trdin

Sestava: TiC+Ni cermet

Cermeti so sestavljeni materiali iz keramike in kovinske faze: keramična faza je v večini primerov titanov nitrid, kovinska vezna faza pa je najpogosteje nikelj. Keramične sestavine cermetov so znane po velikih trdotah pri povišani temperaturi in odpornost proti oksidaciji, kovinske sestavine pa so nosilke odpornosti proti temperaturnim šokom. Cermete se izdeluje po postopkih metalurgije prahov v rezalne ploščice. Trdota cermetov pri temperaturah okolice in pri povišanih temperaturah je primenljiva s trdoto karbidnih trdin , trdnost in žilavost pa sta v nekaterih primerih slabša kot pri trdinah.

Moderne cermete se predvsem uporablja za dokončno obdelavo jekel z velikimi rezalnimi hitrostmi pri majhnih podajanjih in majhnih globinah rezanja.karbidne trdine